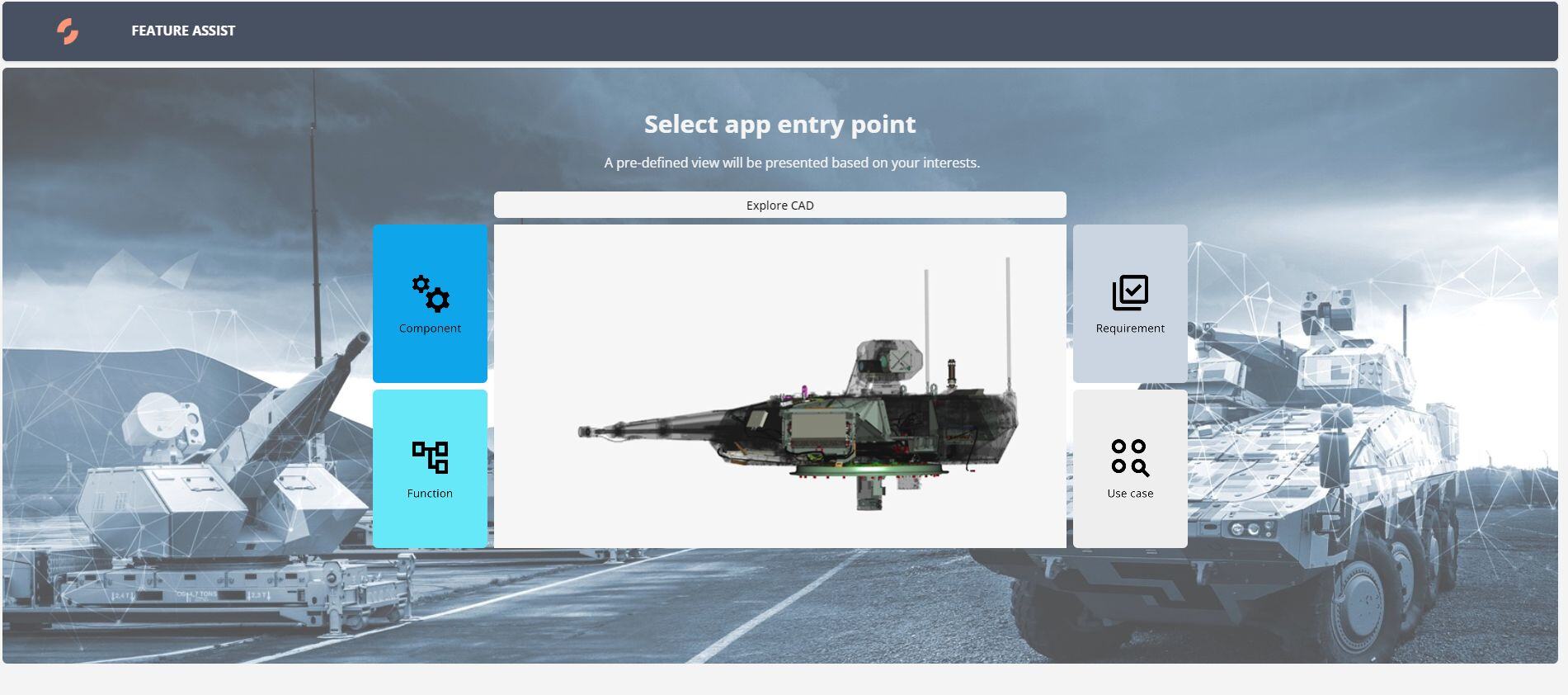

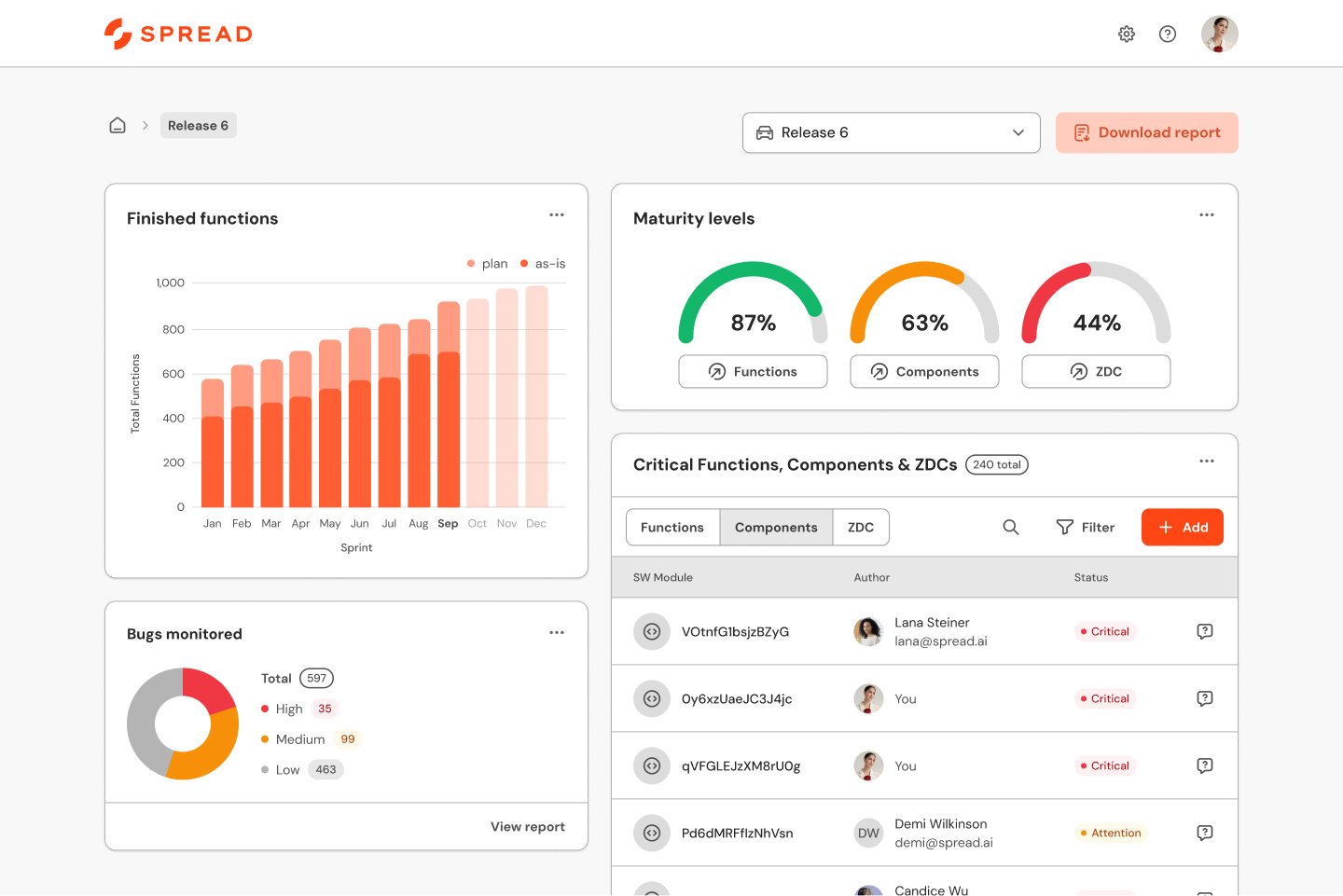

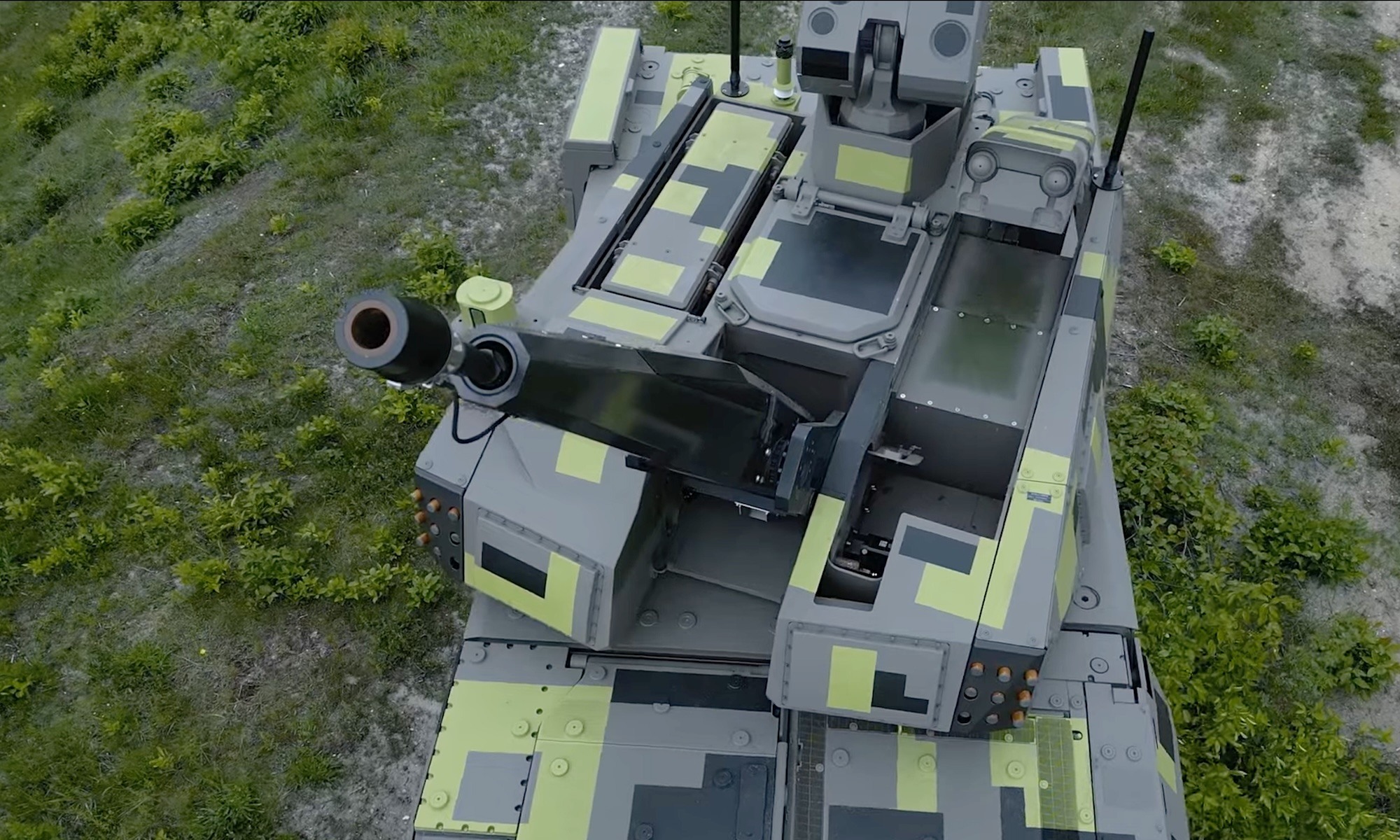

Software-Defined Defense: Engineering Intelligence für Europas Zeitenwende

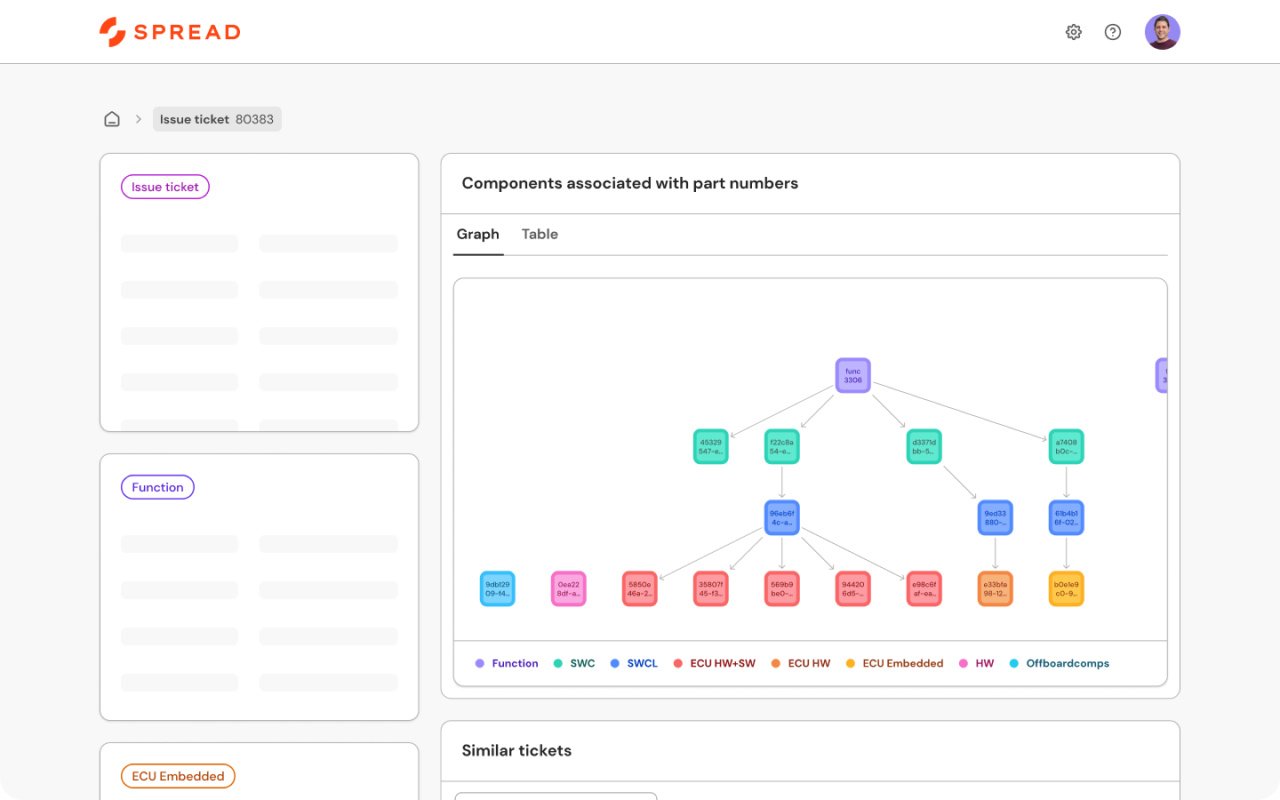

Software-definierte Verteidigung ist da. Erfahren Sie, wie führende OEMs Engineering Intelligence nutzen, um Angebotszeiten zu verkürzen, Fehler zu reduzieren und die Auslieferung in Programmen wie MGCS und FCAS zu beschleunigen.

.png)